Super User

Депаллетизация

Сегодня по экономическим причинам производитель и получатель товара не могут позволить себе нести огромные убытки вследствие утери потребительских качеств товара при транспортировке. Поэтому производители применяют современное оборудование, дающее возможность осуществлять укладку и разгрузку товара на поддоны (паллеты). В случае если на паллеты упакован товар, который необходим для дальнейшего использования в производстве (например, пустые бутылки, банки, канистры и другая тара), то возникает необходимость разгрузочных работ. При выполнении разгрузочных операций вручную, затраченное время и трудоемкость процесса зачастую ограничивают или снижают необходимую производительность. Поэтому всё чаще используют специальные машины (автоматические или полуавтоматические), которые называются депаллетизаторами (депалетайзерами) или разгрузчиками паллет.

Депаллетизаторы выполняют противоположную функцию, противоположную паллетизации, – они снимают любой вид тары с паллет и устанавливают его на конвейер. Они устанавливаются как отдельно, так и в начале автоматизированных линий розлива, фасовки и упаковки на предприятиях пищевой промышленности, химических производств и других отраслях промышленности. Конструкция машин представляет собой раму с расположенным внутри подъемным устройством, несущим головку захвата для послойного снятия контейнеров с поддона. Тип головки захвата (зажимной, патронный, магнитный, с надувными рукавами, с пальцевыми захватами) зависит от специфики единицы депаллетизации. Применение микропроцессорного управления обеспечивает точность позиционирования захватов и быстроту переналадки при изменении конфигурации слоя и количества слоев на паллете.

Отдельное оборудование для линий розлива

|

|

|

|

| Депаллетизация | Ополаскиватели | Установки розлива | Блок мойки и санификации |

|

|

|

|

| Укупорочное оборудование | Инспектора и бракеражи | Сушка бутылки | Этикетировочные автоматы |

|

|

||

| Упаковочное оборудование | Паллетизация |

На любом предприятии, которое занимается изготовлением различных видов напитков, имеются автоматизированные и полуавтоматизированные линии розлива. Технологические линии просты в эксплуатации. Их использование экономит время и затраты труда при производстве и упаковке напитков или других жидкостей. Комплектации линий могут быть самыми разнообразными.

Одной из принципиальных характеристик линии является её производительность. В зависимости от этого, принимается решение об уровне автоматизации и перечне автоматов, которые в неё входят. Полуавтоматические линии розлива комплектуются отдельными установками для осуществления определенных процессов (розлив, укупорка, этикетировка и т. п.), часть работ выполняется операторами и рабочим персоналом. Они подходят для предприятий с небольшой производительностью или для розлива сувенирной продукции.

Полностью автоматические линии розлива начинаются с установок для депаллетизации пустой тары и заканчиваются, соответственно, паллетизацией разлитого и упакованного продукта. Такие линии есть неотъемлемой частью для крупных предприятий с большими мощностями. Высокий уровень автоматизации минимизирует влияние человеческого фактора, что позволяет предотвратить попадание в напиток микробов и бактерий, избежать погрешности в дозировке. Производительность полностью автоматизированной линии розлива во много раз выше линии, на которой существуют этапы с использованием ручных работ.

Классифицируют линии розлива также согласно характеристикам самого продукта. Различные продукты имеют собственные характеристики – некоторые могут давать осадок, некоторые пенятся и т.д. Существует специальное оборудование для розлива тихих напитков (воды без газа, водки, ликера, соков, молока, уксуса), а также для розлива газированных и плотных жидкостей (масло, сироп и т. п.) Для каждого продукта существует своя линия розлива, способная максимально оптимизировать процесс розлива напитков с определенными характеристиками.

Технологические линии разлива трудно объединить общими характеристиками, т.к. практически каждое изделие обладает индивидуальными свойствами, способными удовлетворять специфические требования. Поэтому в этом разделе мы наводим описание отдельных автоматов, которые могут стать частью той или иной линии розлива.

Оборудование для фильтрации вина

Этот раздел находится в стадии наполнения.

Подробную информацию об оборудовании для фильтрации вина Вы можете узнать позвонив нам по тел +38 (044) 502 0297 или написать письмо Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. .

Чиллера. Охлаждение

Чиллеры или охладители представляют собой фреоновые холодильные машины с воздушным или водяным охлаждением конденсатора холодопроизводительностью от 4,5 до 1800 кВт. Эти установки есть необходимыми при розливе газированных напитков, так как насыщение газом и сам розлив проходят при низких температурах продукта. Для определения стоимости и комплектации чиллерной системы охлаждения необходимо знать следующие параметры: температура воды на входе, требуемую температуру воды на выходе, температуру окружающей среды и производительность.

EGF 200/A-V-INOX

Охлаждающая установка для жидкостей моноблочного типа замкнутого закрытого цикла.

Установка производительностью 200.000 frig/час для охлаждения 10.000 л/час воды/напитка от +24 град.С и на выходе +4 град.С.

Охладитель оснащен полугерметическим винтовым компрессором, укомплектованным сепаратором масла, работающим на хладогенте 407 C.

Все части оборудования, вступающие в контакт с жидкостью, выполнены из пищевой нержавеющей стали AISI 304.

Охлаждающая установка, для управления, укомплектована PLC SIEMENS

Установленная мощность:

- 1 насос by-pass из нержавеющей стали AISI 316 с двигателем на 2 л.с. (1,5 кВт)

- 2 компрессора с двигателем на 60 л.с.(45 кВт); - 6 электровентиляторов с двигателями на 2 л.с. (1,5 кВт) каждый

Температурный режим при входе воды +24 град.С, выход + 4 град.С.

Подробную информацию о чиллерах и охлаждении Вы можете узнать позвонив нам по тел +38 (044) 502 0297 или написать письмо Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. . </p

Сатуратор

Автоматические сатураторные установки предназначены для насыщения воды газом СО2 в промышленных линиях розлива газированной воды, напитков и иных жидкостей. Это отдельно стоящие установки, которые входят в состав линий розлива газированной воды и газированных сладких напитков (безалкогольных и слабоалкогольных). На таких линиях помимо сатурационного автомата необходимо также предусматривать охладитель, чиллер или теплообменник, так как процесс сатурации требует понижения температуры продукта.

SATURATORE MOD. 5000

Автоматический сатуратор

Производительность установки - 5.000 л/час.

Предназначен для насыщения подготовленного напитка СО2.

Сатуратор состоит из:

- пневматического клапана;

- вакуумного резервуара из нержавеющей стали для удаления газов, содержащихся в воде;

- вакуумного насоса;

- питательного насоса сатурационной колонки;

- сатурационной колонны;

- насоса избыточного давления для подачи жидкости на розлив;

- электрического пульта управления;

- опорного основания изготовленного из нержавеющей стали;

- трубопроводов и клапанов из нержавеющей стали.

Габариты: 1,40х1,40, высота 2,60м.

Премикс

Премиксы или миксер-сатураторы используются для смешивания ингредиентов при приготовлении газированных напитков. Сахарный сироп дозируется и смешивается с водой в специальной секции. Секция сатурирования состоит обычно их двух колонн, одна из которых предназначена для деаэрации, а другая – для насыщения продукта газом СО2. Это повышает качество сатурации. Установки изготавливаются разных производительностей согласно требованиям заказчика и могут дополнять уже существующие линии розлива.

PREMIX 10.000 lt

Автоматическая установка для смешивания

Производительность 10.000 л

Предназначена для приготовления газированных напитков

Может функционировать как простой сатуратор

Состоит из;

- секция деаерации с вакуумным насосом

- секция сатурации

- секция дозирования и смешивания воды с сиропом

- секция выдержки готового продукта

Оснащён системой быстрой мойки по окончанию рабочего цикла

Все части, входящие в контакт с продуктом, изготовлены из нержавеющей стали или других материалов, предназначенных для пищевого использования

Укомплектован электрощитом из нержавеющей стали, содержащим необходимое электрическое оборудование для управления, контроля и безопасности рабочих процессов

Установленная мощность 16 кВт

Габариты: 1,80 х 2,20 х 2,60

Вес: 2600 кг

Сироповарка

Сироповарка предназначена для приготовления сахарного сиропа, а также готового продукта необходимой концентрации. Сироповарка состоит из нескольких секций в зависимости от требований заказчика. Они предназначены для таких процессов, как растворение сахара, охлаждение, дозировка ароматизаторов и вкусовых добавок, премикс для приготовления продукта, сатурация и секция CIP для мойки и санификации. Завод изготавливает сироповарки по техническому заданию заказчика.

Оборудование для приготовление сахарного сиропа и готового продукта для линии розлива напитков.

Установленная мощность 100 кВт

Расход пара 550 кг/час

Потребление сжатого воздуха 100 л/мин при 5-6 бар

Расход воды 8.000 л/день при 3 бар

Секция А. Растворения сахара

- Емкость растворения сахара, объемом 2.500 л. - 1

В комплекте с мешалкой, устройствами уровня и полусферой для мойки.

- Счетчик литров воды

- Система разогрева воды в потоке посредством теплообменника для растворения сахара

Q= 6.000 л/час

Дельта температуры +15/45 град.С

- Автоматический смеситель воды/сахара Насос TRIBLENDER для подачи компонентов (аром, красителей и т.д.)

Q= 15.000 л/час

- Насос рециркуляции и перекачивания продукта

Q= 15.000 л/час

- Фильтр (160 мкм)

- Соединительные трубопроводы продукта /воды

- Распределительная пластина СIP

Габаритные размеры: 1.800х2.800х3.000 мм

Секция В. Термической обработки / фильтрации

- Блок пастеризации - 1

Агрегат для пастеризации напитка. Производительность Q=2000 л/час при 60 брикс.

- укомплектован центробежным насосом

- рециркуляционным насосом

- питающим насосом

- устройством обеспечения необходимой разницы между температурой пастеризованного и пастеризуемого продукта

- пластинчатым теплообменником на 2.000 л/час, выполненным из нержавеющей стали AISI 316

- трубчатой выдержкой для обработки продукта при 90 град.С. Длительность выдержки 30".

- уравнительным резервуаром воды

- трубопроводами

- приборным оборудованием для контроля и управления пастеризатором

- термозондами

- набором клапанов для регулировки потока

- манометрами

- термометрами

Температура пастеризации максимальная 92 град.С. Температура на выходе 5 град.С

Укомплектован соединительными ответными элементами и термошлангом для горячего продукта, медным теплообменником для подвода пара (обеспечивается заказчиком)

- Пластинчатый фильтр для картонных фильтрующих элементов Q=2.000 л/час

- Предварительный монтаж оборудования на установочную моноблочную платформу из нержавеющей стали.

Габаритные размеры: 1.700х2.500х2.400 мм

Секция С. Хранения сахарного сиропа

- Емкость хранения - 2

Объем 2.500 л.Укомплектованы:

- мешалкой

- полусферой для мойки

- датчиками уровня.

- насосом перекачивания продукта Q=10.000 л/час

- Емкость открытого типа объемом 100 л.

- Измеритель потока

- Дозирующий насос

- Комплект соединительных трубопроводов, клапанов и монтажных принадлежностей

- Электрощит управления

Габаритные размеры: 1.600х6.000х3.200 мм

Секция D. Хранения готового продукта

- Емкость из нержавеющей стали AISI 304 - 2

объемом 14.000 л/час

Укомплектованы контрольным люком, мешалкой, датчиками уровня мин/макс, полусферой для мойки.

Диаметр 2.400 мм, высота 4.000 мм.

- Насосом перекачивания продукта Q= 10.000 л/час 2

- Пластинчатый охладитель Q= 6.000 л/час

клапан регулировки производительности

измеритель протока

- Электрощит

- Распределительная пластина для мойки СIP

Габаритные размеры: 1.000х1.500 мм

Секция Е. Вспомогательного оборудования

- Чиллер - 1

Охлаждающая способность 104 000 Ккал

Установленная мощность 63 кВт

Уравнительная емкость

- насос рециркуляции раствора 2

- Комплект соединительных трубопроводов, клапанов и монтажных принадлежностей.

Секция F. Оборудование CIP

- Емкость объемом 1.500 л. для чистой воды

- Емкость объемом 5.000 л. для возвратной воды

- Емкость объемом 1.500 л. для моющего раствора

- Система разогрева в потоке посредством теплообменника

- Емкость гипперхлорита, объемом 200 л.

- насос подачи 10.000 л/час

- три дозирующих насоса

- набор клапанов

- система контроля концентрации моющего раствора

- соединительные трубопроводы

- Автоматическое управление системой мойки посредством PLC SIEMENS (програмнологического контроллера)

Модель SATUR "030" 1

Cатуратор на три колонны. Предназначен для насыщения подготовленного слабоалкогольного напитка СО2. Производительность установки - 30 гл/час.

Приготовление газированных напитков

Существуют различные технологии и соответственно комбинации оборудования, которые используют для приготовления газированных напитков.

Если речь идет о простой газированной воде, то в линию розлива необходимо добавить автомат для насыщения воды газом СО2 (сатуратор). Поскольку процесс насыщение углеродом, как и сам розлив газированной воды, должны происходить при достаточно низких температурах (0 / +2 град. С), то необходимо также использовать чиллер или охладитель для понижения температуры продукта до необходимой. Если же необходимо приготовить сладкий газированный продукт, то схема намного усложняется. Процесс подразделяется на несколько стадий. Сначала необходимо приготовить сахарный сироп. Далее сироп смешивается с водой и вкусовыми добавками в необходимых пропорциях с помощью премикса. И лишь после этого продукт насыщается газом и разливается в бутылки. Эти процессы комбинируются между собой. Возможно изготовить сироповарку, которая будет производить все вышеперечисленные процессы и подавать на автомат розлива уже готовый продукт. Или же возможно в отдельной секции готовить лишь сироп, а уже на самой линии розлива смешивать и сатурировать продукт.

Осмотические системы

Немного об обратном осмосе

Обратный осмос (R.O.) - очистка на молекулярном уровне, которая достигается с использованием тонкопленочной мембраны. Через поры мембраны, имеющие размер 0,0001 микрон, могут пройти только молекулы воды и кислорода, что и позволяет «освободить» воду от всевозможных примесей.

Фильтр, работающий по принципу обратного осмоса, устроен достаточно просто: основной элемент, позволяющий получать воду высокой степени очистки – это, собственно и есть тонкопленочная мембрана, размер пор которой соизмерим с размером молекулы воды. Таким образом, через мембрану могут пройти молекулы воды и вещества, размер молекул которых еще меньше – растворенный в воде кислород, водород и т.п. Результатом этого процесса является удаление из воды практически всех растворенных веществ, а также бактерии, соли тяжелых металлов, органические примеси и т. д.

Нужно отметить, что размеры пор мембраны уязвимы к механическому загрязнению, следствием чего может быть потеря производительности, а в худшем случае механическая деформация, а при наличии в воде хлора и к механическому разрушению. Поэтому, для облегчения «жизни» мембране необходимо подготовить благоприятные условия. Другими словами, производится предварительная подготовка воды, подлежащей обратно осмотической фильтрации. Степень подготовки, зависит от состава воды.

В этом случае можно говорить о нескольких этапах предварительной очистки:

- очистка от механических загрязнений с удерживающей способностью 5 µ;

- удаление хлора, его соединений, органики и т. д.;

- уменьшение общего солесодержания, а особенно труднорастворимых солей Са и Мg.

Инструкция по эксплуатации осмотического оборудования содержит перечень ограничений содержания химических элементов, от которых зависит работоспособность и производительность обратноосмотического оборудования. Кроме того, производители обращают внимание на температуру воды, подаваемой на мембрану. Как правило, все показатели производительности указываются при температуре 20ºC. В случае отклонения от номинальной температуры, вводится поправочный коэффициент, т. е. при понижении температуры, количество пермиата на выходе R.O. установки уменьшается и наоборот.

Благодаря высокой фильтрующей способности обратного осмоса из воды удаляются пестициды, бактери, канцерогенные хлорорганические соединения, а также тяжелые металлы и радионуклиды, что позволяет использовать ее в пищевой и медицинской промышленности. Установки обратного осмоса и нанофильтрации применяются для опреснения и обессоливания воды, т.е. в тех технологических процессах, где необходимо снизить солесодержание воды. Некоторые производители напитков используют эту технологию для полного опреснения воды с последующим дозированием необходимых минералов. Для обессоливания или опреснения воды используются высококачественные обратноосмотические мембраны. На сегодняшний день, самые качественные мембраны производятся в США.

Если говорить о промышленных системах, то подбор оборудования происходит по индивидуальному проекту. Как правило, компания – производитель, создает оборудование с учетом:

- точного анализа воды;

- требований к качеству воды на выходе системы водоподготовки, если технология предполагает смешивание пермиата и подготовленной воды;

- требуемой производительности в сутки;

- предполагаемого режима работы оборудования.

Специалисты компании IBP Group помогут подобрать подходящую модель для каждого конкретного случая на основании предоставленных точных технических анализов. В любом случае, при необходимости подбора оборудования.

Компания «Culligan» имея большой опыт работы по всему миру, в том числе и в Украине (см. список поставок) предлагает широкую линейку R.O. оборудования.

Серия Aqua-Cleer MFP - Системы компактной конфигурации

Серия Aqua-Cleer MFP - Системы компактной конфигурации

Серия Aqua-Cleer MFP/3 – это оборудование обратного осмоса, специально разработанное для обработки жесткой воды или воды, считающейся непригодной для питья/технологических нужд из-за избыточного солесодержания в ней.

Серия Aqua-Cleer MFP/3 – это оборудование обратного осмоса, специально разработанное для обработки жесткой воды или воды, считающейся непригодной для питья/технологических нужд из-за избыточного солесодержания в ней.

Т.к. мембрана способна «удалять» частицы, растворенные в ионной форме, то она также эффективно задерживает нерастворимые вещества (коллоиды, бактерии, и т.д.) и органические молекулы, которые по размеру больше ионов. Однако необходимо помнить, что концентрация обеих этих субстанций и растворенных солей достаточно быстро загрязняет поверхность мембраны, что может привести к нежелательным последствиям.

Например:

- нерастворимые частицы могут откладываться на поверхности мембраны, засоряя ее и, тем самым, уменьшая ее эффективность.

- Некоторые виды солей (особенно соли кальция) являются среднерастворимыми, т.е. с увеличением концентрации они могут оседать и образовывать отложения на мембране, что влияет на эффективность работы мембраны.

Подобные проблемы можно предотвратить, обеспечив соответствующую предварительную обработку воды и правильное управление оборудованием.

ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА И ПРЕДВАРИТЕЛЬНАЯ ФИЛЬТРАЦИЯ

Учитывая большую разницу характеристик вод, предназначенных для обработки, установки Aqua-Cleer MFP/3 не включают в себя никакого стандартного оборудования по предварительной обработке. Специалисты компании IBP Group помогут подобрать подходящую модель для каждого конкретного случая на основании предоставленных точных технических анализов. Предварительная подготовка технологии позволяют увеличить срок службы мембран и снизить количество плановых промывок.

Не учитывая необходимости другой возможной специальной подготовки воды для эффективной работы оборудования, рекомендуется устанавливать картриджный префильтр серии Filter-Gard, который задерживает частицы более 5 микрон.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

Модель MFP/3 |

Номинальный рабочий поток (1) |

Осмотические мембраны |

Степень восстановления |

Соединения |

Мощность двигателя |

Размеры |

Погруз. кг |

|||||

|

Гидравл |

Электрич.

|

|||||||||||

|

Ширина |

Глубина |

Высота |

||||||||||

|

Продукт |

Исх. вода |

|||||||||||

|

Кол.-во |

Модель |

|||||||||||

|

400 |

500 |

13 |

1 |

4641 HF |

40-75% |

1" – ½" |

3х380В |

1.5 |

500 |

600 |

1430 |

115 |

|

800 |

1000 |

13 |

2 |

4641 HF |

40-75% |

1" – ½" |

3х380В |

2.2 |

500 |

600 |

1430 |

140 |

|

1200 |

1500 |

13 |

3 |

4641 HF |

50-75% |

1" – ½" |

3х380В |

2,2 |

500 |

600 |

1430 |

170 |

|

1600 |

2000 |

13 |

4 |

4641 HF |

60-75% |

1" – ½" |

3х380В |

2,2 |

500 |

600 |

1430 |

190 |

|

2200 |

2500 |

18 |

4 |

4641 HF |

50-75% |

1" – ¾" |

3х380В |

4 |

500 |

600 |

1600 |

220 |

|

2800 |

3000 |

18 |

5 |

4641 HF |

60-75% |

1" – ¾" |

3х380В |

4 |

500 |

600 |

1600 |

250 |

|

3300 |

3500 |

18 |

6 |

4641 HF |

70-75% |

1" – ¾" |

3х380В |

4 |

500 |

600 |

1600 |

280 |

Средние значения вычислялись при следующих условиях: температура воды 20ºC, рабочее давление 13 или 18 бар (в зависимости от модели), степень восстановления прибл. 75%; соленость необработанной воды 500 ppm NaCl; давление обработанной воды 0 бар; новые мембраны.

Внимание – Минимальное давление воды на входе: 2 бар.

Установки имеют европейский сертификат качества

Все части, соприкасающиеся с водой (насос, задвижки, трубопроводы), выполнены из нержавеющей стали 316L.

Все электрические компоненты системы сделаны в водозащитном исполнении и строго соответствуют всем европейским стандартам.

Насос и электродвигатель изготовлены в бесшумном исполнении.

Обессоленная вода поступает потребителю под давлением, что снимает необходимость дополнительного насоса для подачи в линию или накопительную емкость

На установке возможно получение максимального использования входящей воды (75%) за счет крана рециркуляции.

Установка имеет специальные разъемы для присоединения внешних промывающих и дезинфицирующих систем.

Серия IWE

Системы Culligan Aqua-Cleer серии IW E являются устройствами Обратного Осмоса (R.O.), разработанными специально для производства питьевой воды и обессоливания воды для технологических нужд.

Системы Culligan Aqua-Cleer серии IW E являются устройствами Обратного Осмоса (R.O.), разработанными специально для производства питьевой воды и обессоливания воды для технологических нужд.

В отличие от обычных система обессоливания, системы Aqua-Cleer IW E используют высокопроизводительные осмотические мембраны с низким потреблением энергии.

Работа систем Aqua-Cleer IW E основана на допущении о том, что около двух третей от общего количества систем обессоливания средней производительности используются для обработки воды с содержанием соли ниже 1500 ppm.

Благодаря целенаправленному выбору компонентов (корпус, мембраны, насосы, эл. схемы и т.д.) системы серии IW E являются более экономичными и ориентированы на широкий спектр применений.

В любом случае, конечное качество продукта в состоянии удовлетворить предъявляемые требования, обеспечивая при этом низкую стоимость и затраты на техническое обслуживание. Подача воды, содержащей соли, сквозь осмотические мембраны под давлением 12/14 бар обеспечивает 90-95% удаление солей (зависит от типа присутствующих в воде солей).

Так как мембрана в состоянии отфильтровывать растворенные примеси в ионной форме, она в большей степени предотвращает прохождение нерастворенных веществ (коллоидов, бактерий, и т. д.) или органических молекул, размер которых превышает размер ионов.

Однако необходимо помнить, что высокие концентрации этих веществ и растворенных солей приводят к накоплению их на поверхности мембраны, что может привести к нежелательным эффектам.

Например:

- нерастворимые примеси могут осаждаться на поверхности мембраны, загрязняя ее, тем самым, снижая эффективность ее работы.

- некоторые виды солей (особенно бикарбонат кальция) лишь частично растворимы, и по мере увеличения концентрации, могут осаждаться на поверхности мембраны, приводя к вышеупомянутому эффекту.

Эти проблемы могут быть решены путем соответствующей предварительной обработки воды. таким образом, необходимо отметить, что величина 1500 ppm является предельной для данного типа устройств: полный анализ подлежащей обработке воды облегчает правильный выбор системы обессоливания и соответствующего типа предварительной обработки.

В общем случае, с/без предварительной обработки, подлежащая обработке вода должна иметь следующие параметры (для неуказанных параметров предполагается их соответствие качеству питьевой воды).

Давление входное : 1 бар мин.

Давление выходное : 1 бар макс

Температура : 2-35°C (номинал 20°C)

Макс. содерж. соли : 1500 мг/л (come TDS)

SDI : < 3

pH : 7±1

Активный хлор : < 0.1 ppm

Сульфат кальция : концентрация в

(CaSO4) отработанной воде ниже предела растворимости

Карбонат кальция : Отрицательный

(CaCO3) индекс Ланжелье в отработанной воде

Кремнезем : концентрация в отработанной воде ниже предела растворимости

При температурах выше или ниже от допустимых значений, могут происходить необратимые изменения в мембранах (из-за замерзания или разрушения осмотической пленки).

- Номинальная температура 20°C используется для подсчета производительности системы.

- Необходимые показатели мутности должны достигаться путем соответствующей префильтрации.

- Активный хлор обычно добавляется в воду для ее дезинфекции. Его избыток позднее удаляется с помощью активированного угля или другим способом.

- Сульфат кальция, карбонат кальция и кремнезем: указанные значения позволяют предотвратить формирование осадков.

Обычно, на основе химического анализа воды, указанные ограничения принимаются во внимание на этапе выбора конструкции, что позволяет определить возможный или необходимый тип предварительной обработки (подкисление, умягчение при помощи смол, и т.д.)

Устройства Aqua-Cleer IW E охватывают широкий диапазон величин расходов и оборудованы всеми инструментами, необходимыми для нормальной работы и управления системой (расходомеры, манометры, регуляторы давления, управляющие клапаны, термометры, и т.д.).

Одной из отличительных особенностей системы Aqua-Cleer IW E является модульность ее конструкции, позволяющая значительно уменьшить ее габариты и стоимость сборки, так же как осуществить комбинирование или расширение различных моделей при необходимости, благодаря комбинированному использованию стандартных компонентов.

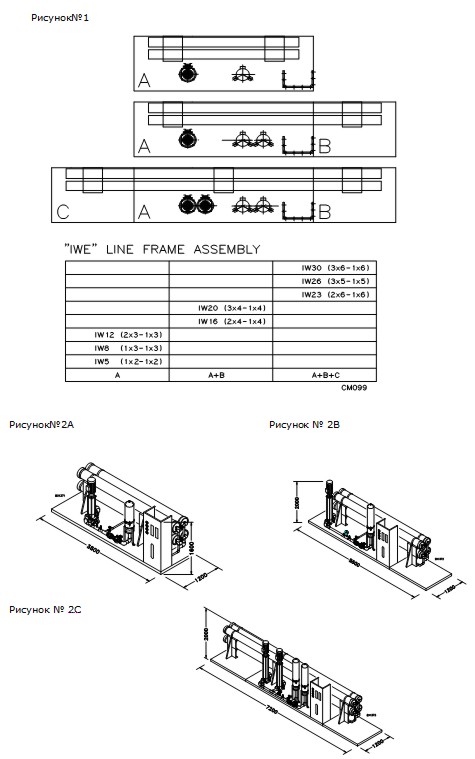

Благодаря возможностям, предоставляемым специально разработанной рамой (A, A+B, A+B+C; с 1 или 2-мя префильтрами, 1 или 2-мя насосами, и т.д.) существует большое количество возможных реализаций для каждой одиночной модели (см. Рис. 1).

В отношении стандартной конфигурации были разработаны технические решения с целью уменьшения занимаемого системами места.

Таким образом, первые три модели (IW E 5, 8 и 12) сконструированы на базе A; промежуточные (IW E 16 и 20) на базе A+B, последняя в стандартном ряду (IW E 23, 26, 30) на базе A+B+C (см. Рис. № 2 A-B-C).

Итак, если возникла необходимость приобретения подобного оборудования, по каким критериям оценивать его? Если говорить о промышленном оборудовании, то однозначного ответа вы не получите. Как правило, подобное оборудование производится под индивидуальный проект. В любом случае, выберите производителя (ей), имеющего опыт работы и предоставляющий сервисное обслуживание.

Цена оборудования! Это та позиция, от которой, чаще всего отталкивается заказчик. В этом случае необходимо обращать внимание на комплектацию, качество и производителя комплектующих.

Пожалуйста, свяжитесь с нами и мы поможем подобрать вам необходимый комплект оборудования.

По каким критериям можно и нужно оценивать такое высокотехнологичное оборудование, если стоит вопрос о его приобретении? Что касается промышленных систем, то тут однозначно ответить невозможно, потому что каждый промышленный фильтр создается, как правило, под индивидуальный проект. Это связано с химическим анализом В таких случаях максимальное значение имеет опыт работы фирмы-проектировщика, наличие последующего сервисного обслуживания и, конечно, качество тех элементов, из которых создается эта сложная система. Ситуация пока такова, что самые качественные мембраны делаются в США, хотя в России есть примеры изготовления мембранных элементов из американского сырья.

Итак, кроме цены при выборе фильтра следует обращать внимание еще на несколько параметров.

- как и в случае с промышленными фильтрами, важно качество основного чистящего элемента фильтра - самой мембраны.

- продолжительность работы мембраны зависит от качества сменных элементов, используемых в префильтрах

- удобство монтажа фильтров обеспечивается применением быстроразъемных соединителей

Важным моментом является наличие сервисной и гарантийной службы.

Если очищенная вода потребляется неравномерно, и периодически ее расход может возрастать, то система очистки обычно дополняется емкостью для хранения чистой воды. Иногда применяется более дорогой способ - системы оснащаются существенно более мощным насосом и более производительной мембраной.

Фильтрующая способность системы Обратного Осмоса является поистине уникальной. Ни один из фильтров, работающих по другому принципу – механической очистки, адсорбции или ионного обмена – не может обеспечить подобной степени очистки. Очень важно понимать то, что даже лучшие из “простых” бытовых фильтров не удаляют или далеко не полностью удаляют из воды пестициды, бактерии, тригалометаны и другие канцерогенные хлорорганические соединения, а также тяжелые металлы и радионуклиды.

Эта вода часто используется в пищевой промышленности. Например, те же фруктовые соки в пакетах. Эти соки на Лианозовском или Останкинском заводе только разбавляются из концентрата. Или нормализованное молоко и молокопродукты, приготовленные из порошкового молока. Другие потребители чистой воды – производство пива, прохладительных напитков, ликероводочных изделий, бутилированной питьевой воды и многое другое. Интересно, что абсолютное большинство марок питьевой воды в бутылках производится на промышленных установках, работающих по тому же принципу, что и бытовые питьевые система - то есть по технологии обратного осмоса. Правда это касается только известных, имеющих многолетнюю незапятнанную репутацию производителей.

Ситуация пока такова, что самые качественные мембраны делаются в США, хотя в России есть примеры изготовления мембранных элементов из американского сырья.

Итак, кроме цены при выборе фильтра следует обращать внимание еще на несколько параметров.

- как и в случае с промышленными фильтрами, важно качество основного чистящего элемента фильтра - самой мембраны.

- продолжительность работы мембраны зависит от качества сменных элементов, используемых в префильтрах

- удобство монтажа фильтров обеспечивается применением быстроразъемных соединителей

Важным моментом является наличие сервисной и гарантийной службы.

Процесс обратного осмоса основан на создании высокого давления со стороны исходной воды (от 10 до 80 бар), что приводит к продавливанию воды через полупроницаемую мембрану и ее очистки. В результате данного процесса, один поток воды – пермиат - очищается на 80-99,5% от минеральных солей, другой поток воды – концентрат – сбрасывается в канализацию и частично подается на вход установки (рециркуляция). Селективность обратноосмотических мембран, а следовательно и степень очистки воды увеличиваются при повышении давления, что связано с уменьшением концентрации солей в пермиате.

При выборе типа обратноосмотических мембран, необходимо учитывать и природу растворимых веществ, так как при обработке воды с помощью одной и той же обратноосмотической мембраны одновалентные ионы задерживаются хуже, чем двух и многовалентные.

Широкий ряд производительностей позволяет использовать установки, как в малых бытовых системах водоочистки, так и в крупных промышленных системах.

Для разработки системы мембранной очистки воды, заполните, пожалуйста, опросный лист и направьте его по электронной почте.

Подробную информацию об осмотических системах Вы можете узнать позвонив нам по тел +38 (044) 502 0297 или написать письмо Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. .

Умягчение

Жесткость воды обусловлена наличием ионов кальция и магния (преимущественно карбоната кальция) в воде. Соли жесткости особенно проявляют себя при нагревании воды: при повышении температуры выпадают в осадок, образуя прочные отложения, которые практически не растворяются в воде. Именно этот осадок принято называть накипью. Прочность накипи зависит от структуры кристалла карбоната кальция.

Концентрация этих ионов измеряется в мг/л (или в ppm по CaCO3) или во французских градусах (°f).

Умягчить воду можно несколькими способами: осмотическими системами, электродиализом, ионообменном и даже кипячением.

В этом разделе мы будем говорить о уже проверенном способе – ионный обмен. Но и этот способ делится на: Na, H-катионирование, OH-анионирование и их комбинирование в зависимости от требований к умягченной воде. Умягчение воды достигается заменой ионов Ca и Mg ионами более «мягкими» (препятствующих образованию накипи) с использованием смолы Cullex. По мере уменьшения своей ионообменной емкости возникает необходимость в ее регенерации, которая осуществляется путем пропускания реагента (поваренная соль, р-р кислоты, щелочи) через слой смолы.

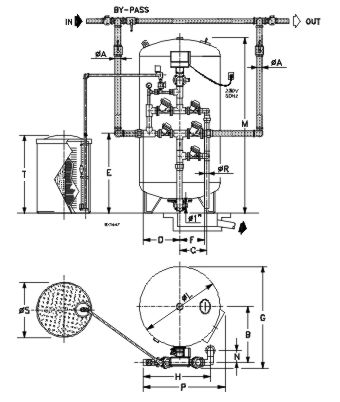

АВТОМАТИЧЕСКИЕ УМЯГЧИТЕЛИ

Умягчители автоматически управляют циклом «сервис-регенерация». При регенерации, умягчитель проходит четыре последовательные фазы, управляемые специальными мембранными клапанами, которые закрываются и открываются, направляя поток воды.

Умягчители автоматически управляют циклом «сервис-регенерация». При регенерации, умягчитель проходит четыре последовательные фазы, управляемые специальными мембранными клапанами, которые закрываются и открываются, направляя поток воды.

Прим: Умягчители Ultra-Line снабжены ПВХ-шлангом типа Noryl для бака диаметром 48”. Начиная с 60”-серии, баки изготовлавиаются из чугуна с эпоксидным покрытием.

Как таймер, так и электронное устройство, активизируют небольшой управляющий клапан, открывающий и закрывающий мембранные клапаны. Когда управляющий клапан направляет воду к мембранному клапану, последний под ее давлением закрывается. При отсутствии давления клапан открыт. Эжектор, установленный на входе, подает соляной раствор из соляного бака в бак умягчителя.

Заполнение рассолом, контролируется отдельным электрическим клапаном с управлением по таймеру.

ОБМЕННАЯ ЕМКОСТЬ

Теоретически, обменная емкость, выраженная в кубических метрах на французский градус (м3.°f), определяет количество воды (м3) жесткостью 1°f, которое может быть умягчено с использованием данной смолы. Практически, без учета поправочных коэффициентов, реальная величина обменной емкости определяется путем деления теоретической емкости на жесткость используемой воды. Таким образом, при выборе умягчителя необходимо учитывать данную величину и наиболее приемлемую степень регенерации, т.е. кол-во соли для каждой регенерации.

Теоретически, обменная емкость, выраженная в кубических метрах на французский градус (м3.°f), определяет количество воды (м3) жесткостью 1°f, которое может быть умягчено с использованием данной смолы. Практически, без учета поправочных коэффициентов, реальная величина обменной емкости определяется путем деления теоретической емкости на жесткость используемой воды. Таким образом, при выборе умягчителя необходимо учитывать данную величину и наиболее приемлемую степень регенерации, т.е. кол-во соли для каждой регенерации.

ОГРАНИЧЕНИЯ

Во избежание потери обменной емкости, вызванной образованием накипи на поверхности смолы или химической деструкцией, качество подлежащей умягчению воды должно соответствовать питьевым нормам. В особенности, необходимо соблюдение следующих условий:

- Внешний вид : чистая

- Железо (ионы) : < 1 мг/л

- Окисленное железо : < 0.1 мг/л

- Активный хлор : < 1 мг/л

- Температура : 5-40°C

Важно помнить, что умягчитель не предназначен для решения проблем с коррозией, вызванных естественной кислотностью воды в некоторых регионах. Если качество воды не соответствует вышеуказанным требованиям, необходимо обеспечить ее предварительную или корректирующую обработку.

УТЕЧКИ ЖЕСТКОСТИ

После обработки умягчителями вода в большинстве случаев готова к потреблению. Тем не менее, необходимо помнить, что небольшие утечки жесткости могут возникать вследствие таких факторов, как общее кол-во растворенных примесей (TDS), уровень регенерации, скорость потока воды через слой смолы и общая жесткость. При необходимости полного удаления жесткости, свяжитесь с технической службой компании.

Внимание!

При подборе оборудования учитывается несколько факторов (при наличии химического анализа сырой воды):

- требования заказчика к солесодержанию;

- производительность;

- режим работы оборудования (круглосуточно или периодически);

- температура сырой воды;

- наличие водоотвода;

- материал изготовления трубопровода до и после умягчителя.

Note: Детали, выделенные серым цветом не входят в стандартную поставку. Размеры дренажного колодца должны соответствовать дренажному потоку оборудования.

Таблица 1

|

Модель |

A * |

B |

C |

D |

E |

F |

G |

H |

L |

M |

N |

P |

R |

Рассольный бак |

Макс. |

|

|

SÆ. |

T |

|||||||||||||||

|

" |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

“ |

мм |

мм |

м3/ч |

|

|

HA 200 |

1½ |

423 |

305 |

388 |

999 |

279 |

735 |

693 |

500 |

1915 |

114 |

735 |

1½ |

715 |

1310 |

1.8 |

|

HA 230 |

||||||||||||||||

|

HA 290 |

2 |

490 |

320 |

435 |

938 |

327 |

860 |

756 |

600 |

1930 |

114 |

798 |

1½ |

850 |

1320 |

2.5 |

|

HA 320 |

||||||||||||||||

|

HA 430 |

2 |

566 |

321 |

435 |

938 |

327 |

1011 |

756 |

750 |

1980 |

114 |

840 |

1½ |

1025 |

1290 |

4.5 |

|

HA 510 |

||||||||||||||||

|

HA 770 |

2 |

668 |

321 |

435 |

938 |

327 |

1215 |

756 |

950 |

2056 |

114 |

980 |

1½ |

1070 |

1360 |

6.8 |

|

HA 850 |

||||||||||||||||

|

HA 1200 |

2 |

793 |

321 |

516 |

938 |

327 |

1465 |

837 |

1200 |

2172 |

114 |

1170 |

1½ |

1580 |

1260 |

9.1 |

|

HA 1400 |

||||||||||||||||

|

HB 770 |

2½ |

640 |

381 |

602 |

804 |

477 |

1203 |

983 |

950 |

2056 |

114 |

1150 |

1½ |

1070 |

1360 |

6.8 |

|

HB 850 |

||||||||||||||||

|

HB 1200 |

2½ |

765 |

381 |

602 |

804 |

477 |

1454 |

983 |

1200 |

2172 |

114 |

1260 |

1½ |

1580 |

1260 |

9.1 |

|

HB 1400 |

||||||||||||||||

* Указанные значения относятся к диаметру труб, а не соединений.

§ Размеры могут отличаться на ± 2%.

** Дренажный коллектор должен обеспечивать указанный расход.

Примечания:

- Рабочее давление: мин. 2 бар, макс. 7 бар.

- Питание: 230-110-24В-50-60Гц.